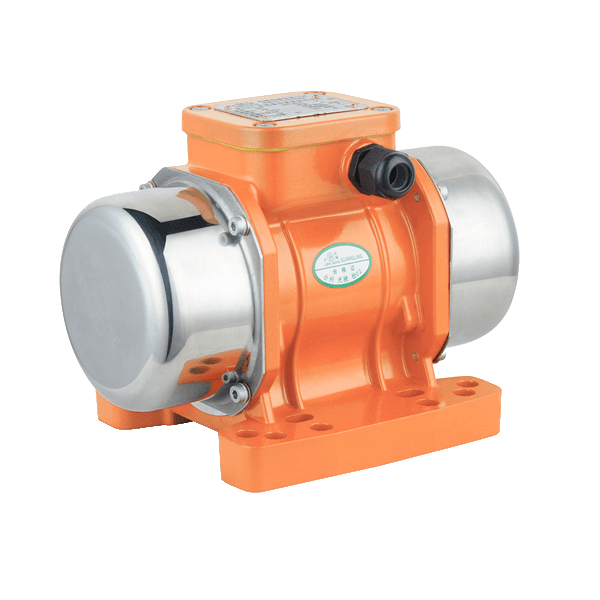

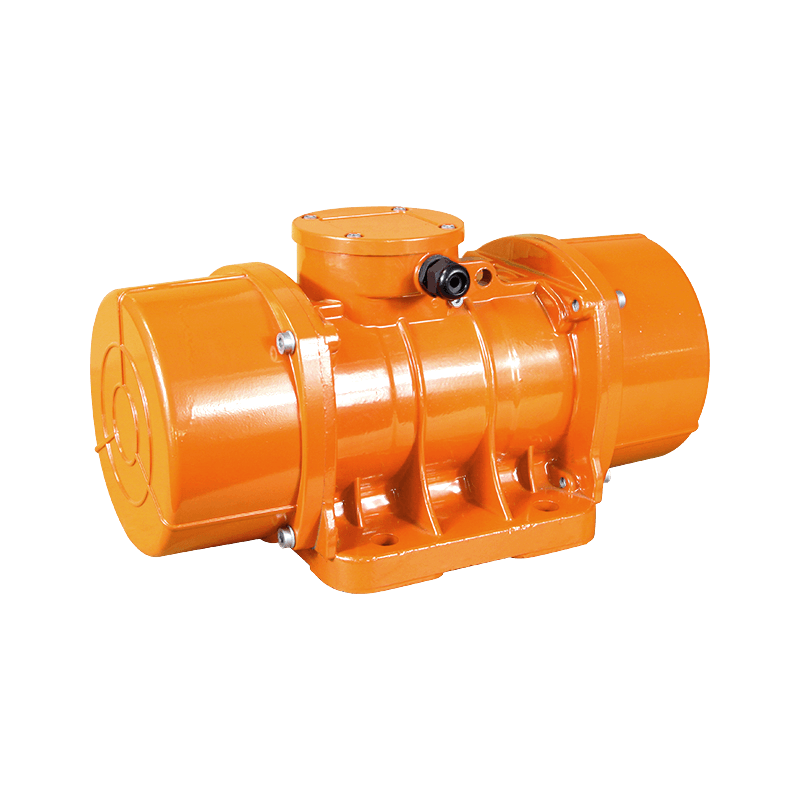

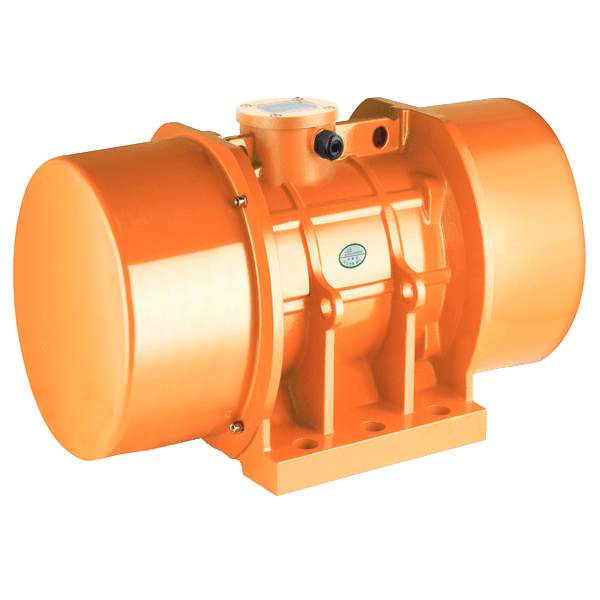

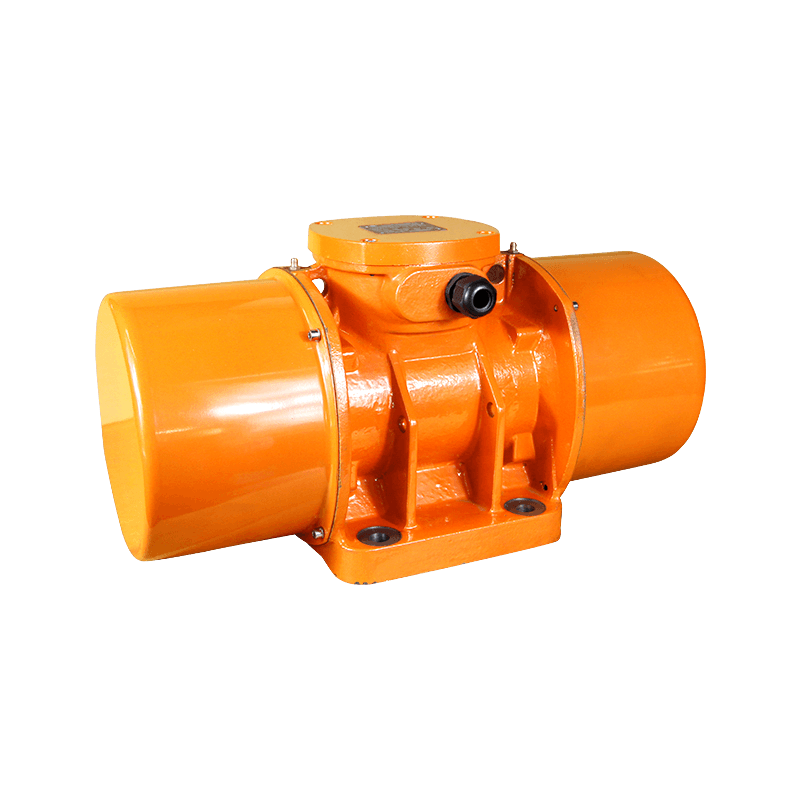

El Trifásico 4 polos motor de vibración industrial Juega un papel fundamental en numerosas aplicaciones industriales, particularmente en maquinaria involucrada en pantallas vibratorias, alimentadores, transportadores y otros equipos de manejo de materiales. Conocido por su confiabilidad y eficiencia, estos motores requieren un mantenimiento consistente y metódico para garantizar un buen rendimiento y longevidad. A medida que las operaciones industriales dependen cada vez más de la automatización y la producción continua, la comprensión de los métodos de mantenimiento para el motor de vibración industrial de tres fase 4 se ha vuelto más crucial que nunca.

Inspección de rutina

Una de las prácticas de mantenimiento fundamental para el motor de vibración industrial de tres polos de fase 4 es la inspección de rutina. Se deben realizar controles visuales regulares para identificar signos de desgaste, como pernos sueltos, carcasa agrietada o aislamiento de cable degradado. Los operadores deben inspeccionar los pernos de montaje y asegurarse de que el motor esté de forma segura al marco base para evitar la desalineación y las ineficiencias operativas.

Además, los niveles de vibración del motor deben medirse periódicamente utilizando analizadores de vibraciones. Cualquier aumento anormal en la vibración puede indicar cargas desequilibradas, rodamientos gastados o desalineación. Al rastrear estos niveles con el tiempo, los equipos de mantenimiento pueden abordar de manera proactiva los problemas antes de que se conviertan en fallas costosas.

Lubricación: prevenir el desgaste prematuro

La lubricación adecuada es esencial para los cojinetes en el motor de vibración industrial de tres fase 4 polos. Dependiendo del entorno operativo y la carga, es posible que los rodamientos deben ser lubricados cada 1,000 a 2,000 horas de operación. La sobre-lubricación y la sub-lubricación son perjudiciales; Por lo tanto, las pautas de los fabricantes deben seguirse de cerca.

El tipo de lubricante utilizado también juega un papel importante. Las grasas de alta calidad y de grado industrial que resisten altas temperaturas y resisten la contaminación deberían ser buenos. Durante cada ciclo de lubricación, la grasa vieja debe purgarse correctamente para evitar la obstrucción y el sobrecalentamiento.

Mantenimiento eléctrico: garantizar la integridad operativa

La integridad eléctrica es vital para el rendimiento del motor de vibración industrial de tres fase 4 polos. Los controles periódicos de la resistencia al aislamiento usando un megohmímetro pueden revelar aislamiento deteriorado antes de causar fallas eléctricas. Además, los terminales deben examinarse para detectar corrosión, opresión y signos de sobrecalentamiento.

Monitorear la fuente de alimentación y garantizar que el voltaje y la corriente permanezcan dentro de los límites especificados es otro paso crítico. Cualquier desequilibrio en el suministro trifásico puede hacer que el motor se sobrecaliente, lo que podría provocar daños en el devanado del motor.

Limpieza y control ambiental

Mantener el motor de vibración industrial de tres fase 4 polos a menudo se pasa por alto, pero afecta significativamente su rendimiento. El polvo, los escombros y la humedad pueden acumularse en la carcasa del motor, las aletas de enfriamiento y las terminales eléctricas, reducir la disipación de calor y aumentar el riesgo de cortocircuitos.

En ambientes polvorientos, los motores deben limpiarse semanalmente utilizando presión de aire seco o sistemas de vacío. Para los motores que operan en condiciones húmedas o corrosivas, la aplicación de recubrimientos protectores o el uso de recintos resistentes a la clima puede extender en gran medida la vida operativa.

Alineación y equilibrio del motor de vibración

La alineación y el equilibrio son factores clave en la longevidad del motor de vibración industrial de triple 4 polos. La desalineación puede provocar un desgaste desigual en el eje del motor y los rodamientos, mientras que un motor desequilibrado puede transmitir un exceso de vibración a la maquinaria, causando daños estructurales con el tiempo.

El uso de herramientas de alineación láser y equipos de equilibrio dinámico asegura que el motor funcione suavemente y dentro de los parámetros de diseño. Dichas herramientas de precisión son esenciales en las industrias donde los costos de tiempo de inactividad son altos y la confiabilidad no es negociable.

Mantenimiento de registros y mantenimiento predictivo

Documentar actividades de mantenimiento y datos de rendimiento motor es vital. Los registros de mantenimiento deben incluir detalles sobre inspecciones, reemplazos, lubricación, pruebas eléctricas y anomalías operativas. Estos datos históricos permiten a los gerentes de mantenimiento implementar estrategias de mantenimiento predictivo, utilizando un análisis de tendencias para pronosticar posibles fallas.

Las herramientas de mantenimiento predictivo, como las cámaras de imágenes térmicas, los sensores de vibración y los sistemas de monitoreo habilitados para IoT, se pueden integrar en el sistema de motor. Estas tecnologías ofrecen diagnósticos y alertas en tiempo real, lo que permite una intervención oportuna antes de que los problemas mecánicos interrumpan las operaciones.

英语

英语 葡萄牙语

葡萄牙语 西班牙语

西班牙语 русский

русский

Teléfono: + 86-576-86320988

Teléfono: + 86-576-86320988  Fax: + 86-576-86333217

Fax: + 86-576-86333217

Correo electrónico:

Correo electrónico:  Dirección: Zona Industrial de Dayangcheng, Daxi, Wenling, Zhejiang, China

Dirección: Zona Industrial de Dayangcheng, Daxi, Wenling, Zhejiang, China