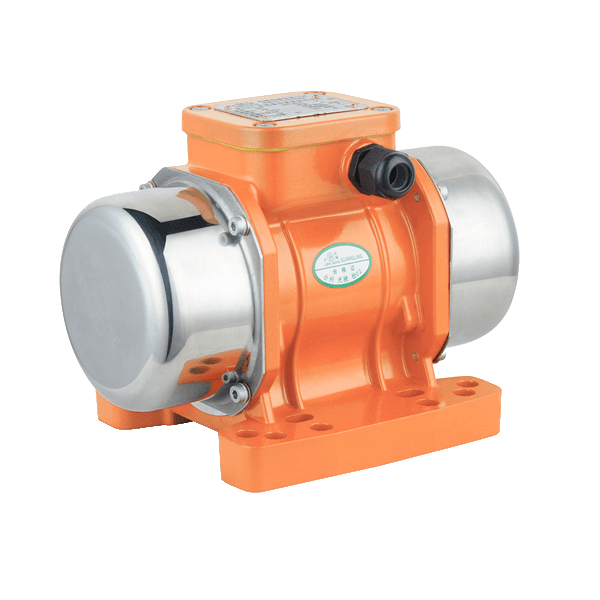

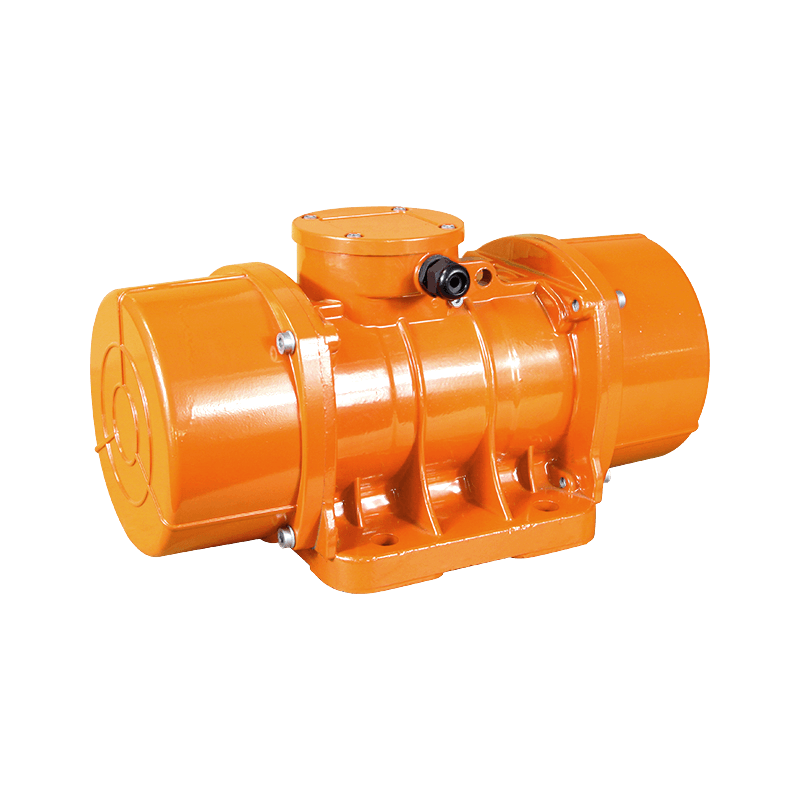

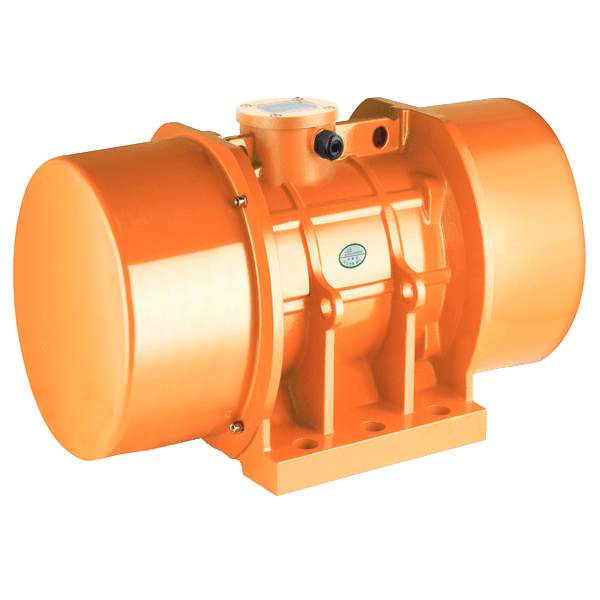

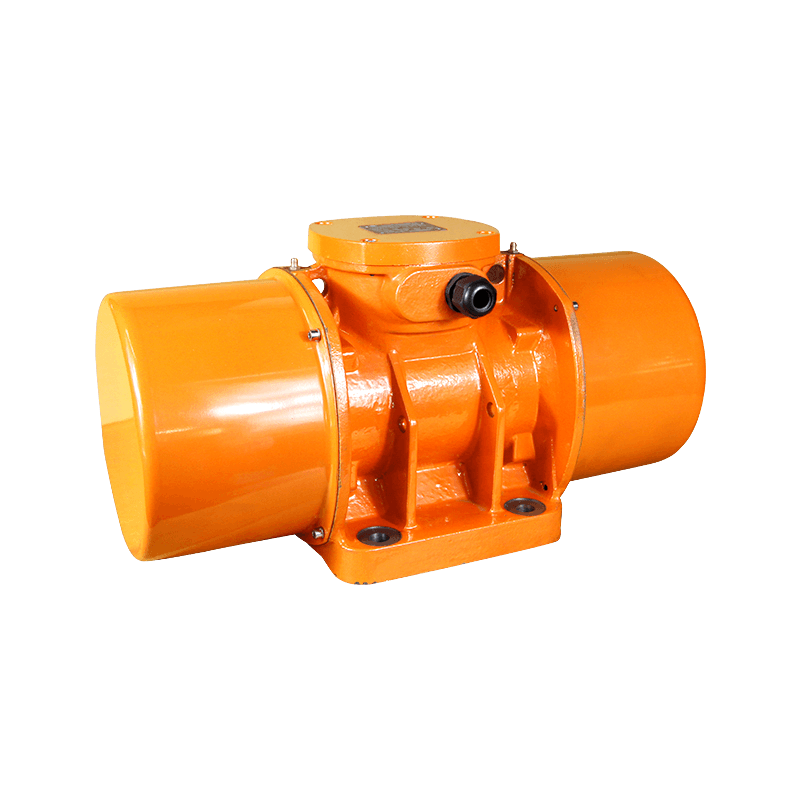

Un servicio pesado motor vibrante es el caballo de batalla silencioso que mantiene transportadores a granel, alimentadores y separadores que se mueven las 24 horas, los 7 días de la semana. Sin embargo, la diferencia entre un motor que dura diez años y uno que falla en diez meses rara vez es visible en el exterior. Al diseccionar el diseño, los materiales y el entorno operativo del motor, podemos ver exactamente dónde se diseña la confiabilidad o se pasa por alto.

1. Diseño central: donde comienza la fiabilidad

El corazón de cualquier motor vibrante es el peso excéntrico montado en el eje del rotor. En los modelos de servicio pesado, este peso se mata con precisión del acero forjado en lugar de el hierro fundido, eliminando micro-cracks que pueden propagarse bajo vibración continua. El eje en sí es de acero 4140 endurecido, tierra a una tolerancia de ± 0.01 mm, lo que garantiza un buen equilibrio y poco estrés de cojinete.

Igualmente crítico es el ajuste de las laminaciones al eje. Los buenos motores usan laminaciones de ajuste de interferencia encogidos en el eje a 200 ° C, creando un enlace mecánico que nunca se aflojará, incluso si el rotor está sobrecargado momentáneamente.

2. Rodamientos: la línea de vida menos de 10,000 rpm

Los motores vibratorios de servicio pesado pueden girar a 3,600–10,000 rpm mientras mantienen ± 8 g de aceleración. Esto exige cojinetes esféricos de rodillos con aclaramiento interno C4 para acomodar la expansión térmica y la desalineación.

La confiabilidad se ve mejorada por los sellos de laberinto que bloquean los canales de purga de polvo y grasa finos que empujan los contaminantes durante la relubricación. Los fabricantes especifican la grasa a base de poliurea nominal de -40 ° C a 200 ° C, extendiendo intervalos de re-lubricante de 1,000 h a 4,000 h.

3. Devanados que sobreviven al calor y la humedad

Los devanados de cobre se están barnizados en dos dipas en el aislamiento de clase H (180 ° C), luego impregnados por presión al vacío (VPI) para eliminar los bolsillos de aire. Un recubrimiento conforme de silicona agrega protección hidrofóbica contra productos químicos de lavado en alimentos o plantas de fertilizantes.

Para evitar la fatiga del aislamiento causada por la vibración, los giros finales están mezclados con cordón de aramida y encapsulados en macetas epoxi. Esta combinación mantiene la resonancia del devanada por encima de la frecuencia de funcionamiento del motor, evitando la vibración simpática destructiva.

4. Carcasa y montaje: convertir la vibración en trabajo

Una carcasa de hierro dúctil con costillas optimizadas con elementos finitos disipa la energía de vibración sin grietas. Los pies de montaje son de fundición integral, eliminando las articulaciones atornilladas que pueden aflojarse. En motores grandes, los aisladores de caucho sintonizado se calibran en fábrica para mantener una relación de transmisión de fuerza ≤ 5 %, protegiendo la estructura de soporte.

5. Monitoreo inteligente: predecir la falla antes de que suceda

Los motores modernos de servicio pesado incrustan acelerómetros y RTD que transmiten datos a un PLC. Los algoritmos analizan continuamente el aumento de la temperatura del rodamiento, los picos espectrales de vibración y los armónicos actuales. Cuando cualquier métrica se desplaza más allá de la línea de base, el sistema programa el mantenimiento durante el siguiente cierre planificado, lo que ingresa el tiempo de inactividad no planificado en el tiempo de actividad programado.

La fiabilidad está diseñada, no se supone

Desde pesos excéntricos falsificados hasta diagnósticos impulsados por la IA, cada detalle en una resistencia pesada motor vibrante está diseñado para sobrevivir a la máquina que conduce. Especificar estas características por adelantado agrega 5–7 % al costo inicial, pero reduce el costo de propiedad de por vida en un 40 % o más. En las plantas de alto rendimiento, esa confiabilidad no es solo deseable, es la misión crítica.

英语

英语 葡萄牙语

葡萄牙语 西班牙语

西班牙语 русский

русский

Teléfono: + 86-576-86320988

Teléfono: + 86-576-86320988  Fax: + 86-576-86333217

Fax: + 86-576-86333217

Correo electrónico:

Correo electrónico:  Dirección: Zona Industrial de Dayangcheng, Daxi, Wenling, Zhejiang, China

Dirección: Zona Industrial de Dayangcheng, Daxi, Wenling, Zhejiang, China