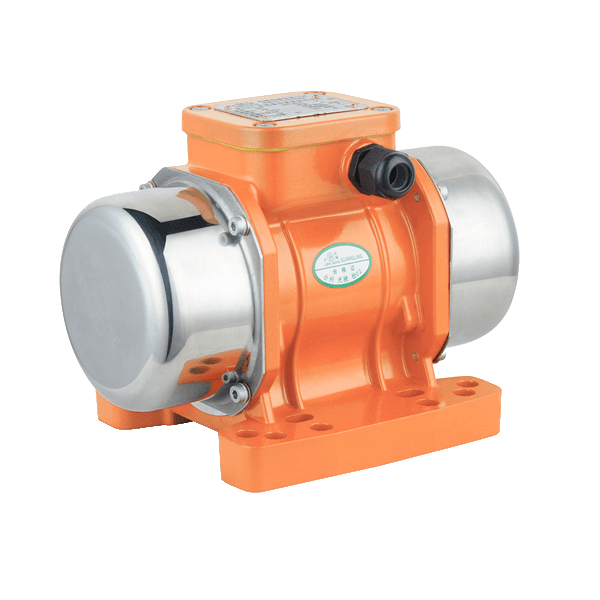

El piso de la planta moderna es una arena de alto riesgo donde el tiempo de actividad, el uso de energía y la pureza del producto se analizan por hora por hora. En ese contexto, el motor de vibración industrial ha evolucionado silenciosamente de un agitador de fuerza bruta a un actuador de precisión que puede inclinar el equilibrio entre ganancias y pérdidas. Si está especificando equipos este año, aquí hay cinco razones para hacer que el motor de vibración industrial sea su elección, no una idea de último momento.

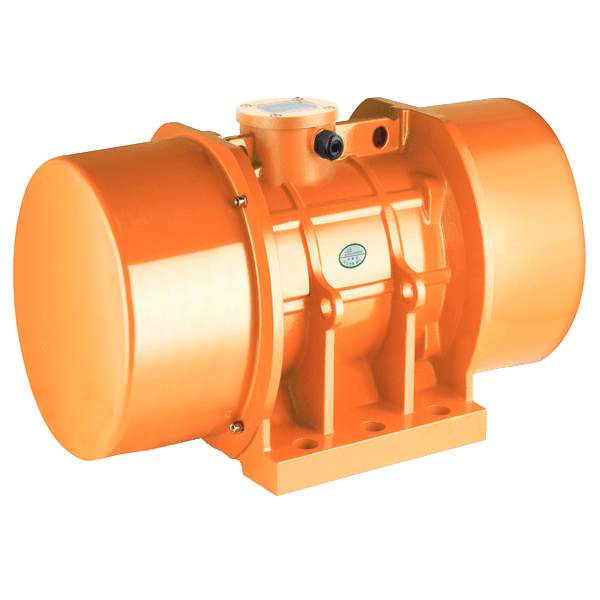

es eficiencia energética. Los vibradores de ayer corrieron a velocidad fija, la potencia de Guzzling si la tolva estaba vacía o llena. Los motores impulsados por el inversor de hoy coinciden automáticamente con frecuencia para cargar. Un productor europeo de bocadillos reemplazó a los golpes neumáticos con motores de vibración con clasificación IE4 en ocho silos y afeitó el 42 % de descuento en el consumo de aire comprimido, ahorrando € 31,000 anualmente. Los motores se pagaron por sí mismos en once meses.

El segundo es la capacidad de control. Con un circuito de retroalimentación de 0–10 V de un cinturón de pesaje, se puede decir que el mismo motor se "costa" durante la recarga y el "sprint" durante la descarga, eliminando la avalancha que solía romper las patatas frágiles. Los operadores ahora establecen recetas del HMI en lugar de subir las pasarelas con listas de lanchas. El resultado es una densidad aparente repetible y un 15 % menos de sorteo de productos por lote.

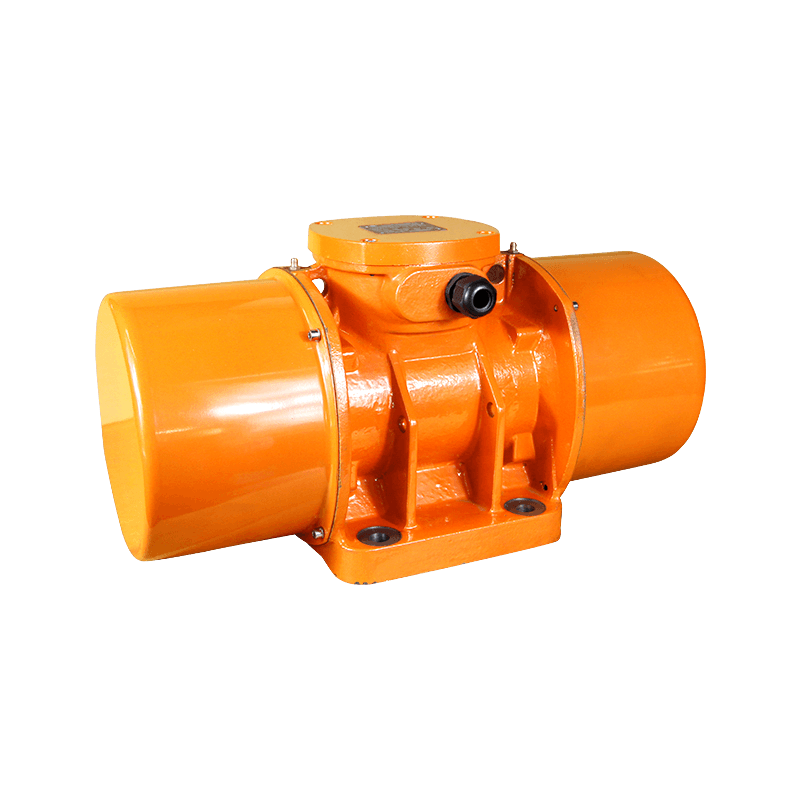

El tercero es la limpieza. Alcanzos de 316 l de grado alimenticio, sellado IP69K y pintura epoxi compatible con la FDA son opciones de catálogo, no especiales de aduanas. Una lechería en Wisconsin cambió un alimentador de Auger por una bandeja vibratoria con abrazaderas de liberación rápida; El tiempo de CIP cayó de 45 minutos a siete, liberando 200 horas de producción adicionales cada año. El motor sobrevive a la espuma cáustica y al lavado de 85 ° C sin pensarlo dos veces.

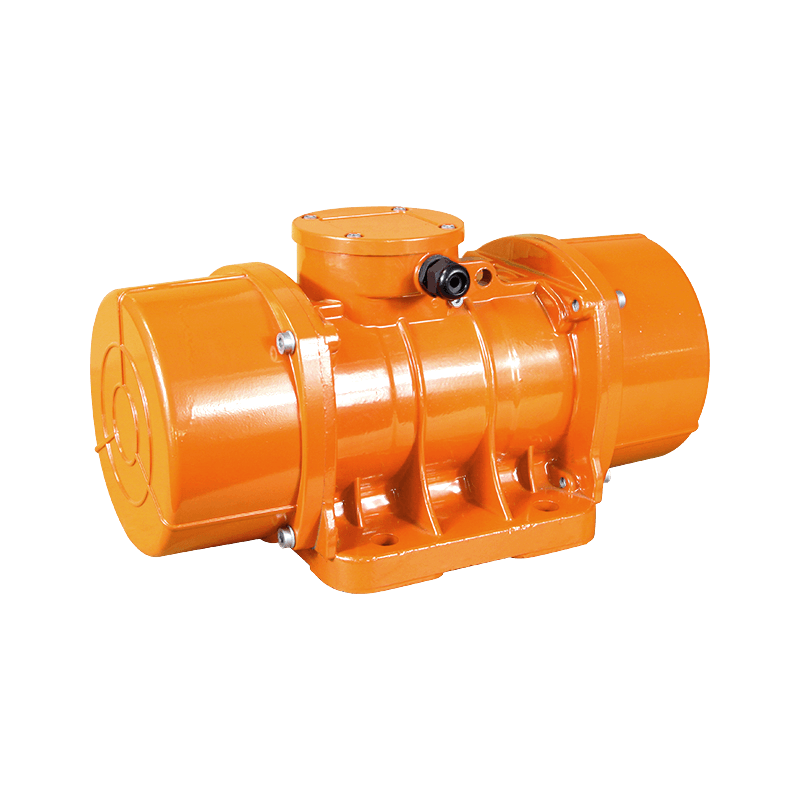

El cuarto es la resiliencia. Nuevos pesos excéntricos compuestos cortan la masa giratoria en un 30 %, reduciendo la carga del rodamiento y el aumento de calor. Una cantera en Brasil instaló estos motores en una pantalla de triple cubierta que anteriormente fallaba cada nueve meses; Los rodamientos ahora duran tres años. La cantera también redujo a la mitad el inventario de excursiones, liberando efectivo para otros proyectos.

El quinto es datos. Los sensores MEMS incrustados en la temperatura de la corriente del escudo final y la vibración a la nube. Los algoritmos aprendieron la diferencia entre la pulsación normal y el desequilibrio incipiente, emitiendo una alerta de texto dos semanas antes de una convulsión de rodamientos. El fracaso previsto ahorró 14 horas de tiempo de inactividad no planificado, suficiente para justificar todo el paquete de sensores en un solo incidente.

En conjunto, estos avances significan que el motor de vibración industrial ya no es un accesorio de productos básicos; Es una palanca estratégica para la energía, la calidad y la confiabilidad. Las hojas de especificaciones ahora enumeran MTBF en años, no en horas, y las calculadoras de ROI escupen períodos de recuperación medidos en meses. Entonces, cuando el próximo proyecto cruce su escritorio, no pregunte si puede permitirse incluir un motor de vibración industrial —Sark si puede permitirse el lujo de no hacerlo.

英语

英语 葡萄牙语

葡萄牙语 西班牙语

西班牙语 русский

русский

Teléfono: + 86-576-86320988

Teléfono: + 86-576-86320988  Fax: + 86-576-86333217

Fax: + 86-576-86333217

Correo electrónico:

Correo electrónico:  Dirección: Zona Industrial de Dayangcheng, Daxi, Wenling, Zhejiang, China

Dirección: Zona Industrial de Dayangcheng, Daxi, Wenling, Zhejiang, China